В прошлых номерах журнал рассказывал о работах нескольких лауреатов 2019 года (см. «Наука и жизнь» №№ 5, 6, 2020 г.). Представляем ещё три работы лауреатов конкурса.

На композитных крыльях

Самолёты тесно ассоциируются у нас с алюминием — именно на «плечах» этого лёгкого, прочного и блестящего металла поднялась в небо гражданская авиация. Но современные летательные аппараты всё дальше отходят от своих легкосплавных корней, становясь более «пластиковыми», а если точнее, то полимерно-композиционными.

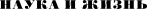

Вакуумная инфузия — технология производства изделий из композитных материалов. Заготовку из армирующего наполнителя помещают в открытую форму, поверх которой герметично натягивается специальная плёнка. Из-под плёнки насосом откачивается воздух, в результате чего заготовка оказывается прижата к форме вакуумным мешком. Затем по заранее расположенным под плёнкой трубкам подают жидкое связующее, которое эффективно пропитывает всю заготовку — за счёт отрицательного давления армирующий наполнитель, как губка, впитывает жидкое связующее. В зависимости от используемого связующего оно либо затвердевает самостоятельно, либо требует выдержки при повышенной температуре. Достоинством технологии служит возможность изготавливать детали сложной формы и большого размера. Основное ограничение метода заключается в том, что связующее должно оставаться жидким и обладать низкой вязкостью, чтобы успеть пропитать заготовку до начала затвердевания. Рисунок: АО «ИНУМиТ».

Полимерный композиционный материал состоит из двух основных частей: пластичной полимерной матрицы и армирующего наполнителя. «Арматурой» в авиационных композитах выступает, как правило, углеродное или стеклянное волокно. Нити или ткань из него обладают большой прочностью на растяжение, низким весом и многими другими привлекательными характеристиками. Но ни ткань, ни нить не способны «держать форму», поэтому, если требуется сделать какую-нибудь деталь на основе угле- или стекловолокна, его необходимо чем-то склеить. В роли клея как раз и выступает полимерная матрица: нужно «всего лишь» поместить волокно внутрь полимерного материала.

Полимерные материалы бывают самые разные. В быту нам часто встречаются такие полимеры, как полиэтилен (пакеты и плёнки), полипропилен (пластиковые контейнеры, трубы) или полиэтилентерефталат (прозрачные бутылки). Всех их объединяет то, что они могут плавиться и более или менее обратимо переходить из твёрдого в жидкое состояние и обратно. Но есть и другие полимерные материалы, с которыми такой трюк не получится: сколько ни грей резину или засохший лак, они не расплавятся. При высокой температуре они потеряют прочность и в конце концов сгорят, но никак не станут жидкими. Такие полимерные материалы называются реактопластами, и их особенность состоит в том, что их длинные полимерные молекулы химически сшиты между собой. Это удерживает молекулы полимера от того, чтобы отправиться в свободное плавание при повышении температуры. Соответственно, если мы используем полимерный материал для композита, то хорошо бы, чтобы он сохранял свои полезные свойства и при повышенных температурах. Поэтому в качестве полимерной матрицы в композитах используют в основном реактопласты.

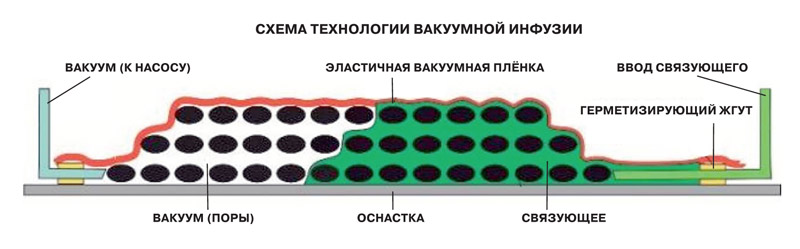

Общий вид молекулы фталонитрильного связующего.

Из этого соображения возникает и технология изготовления полимерных композиционных материалов: армирующий наполнитель нужно сначала пропитать жидким мономером (веществом, из которого получается полимер) и уже затем его заполимеризовать — превратить исходный жидкий мономер в твёрдый и прочный полимер. Полимеризацию жидкого мономера можно вызвать либо химическими добавками — отвердителями и катализаторами, либо под действием нагрева или света. Например, жидкие эпоксидные смолы полимеризуются при добавлении отвердителя на основе различных аминов. Собственно, «эпоксидка», как и различные двухкомпонентные клеи на её основе — одно из самых распространённых полимерных связующих для композитов.

Но у полимерных матриц на основе эпоксидных связующих есть недостаток — это невысокая максимальная температура эксплуатации. При температурах выше 150°С эпоксидные матрицы, как правило, заметно и быстро теряют свою прочность. Тогда как алюминиевые сплавы способны дольше выдерживать и более высокие температуры без критического падения рабочих характеристик. Для композитного корпуса лодки или автомобиля высокая температурная стойкость может и не столь обязательна, но если мы хотим заменить алюминиевые части конструкции самолёта на композитные, то здесь способность выдерживать повышенные температуры становится жизненно важной.

Однако существуют высокотемпературные полимеры, способные выдерживать нагрев выше 200°С и даже больше — вплоть до 400°С. Это группы полимеров, принадлежащие к химическим классам бисмалеимидов, циановых эфиров, полиимидов и фталонитрилов. Последние, можно сказать, короли в плане термостойкости. Полимерные композиты на основе фталонитрильных связующих начинают заметно терять прочность лишь при температурах выше 400°С. Изучать подобные соединения для использования в композитах начали далеко не сегодня, а в 80-х годах прошлого века, и на текущий день разработано множество составов высокотемпературных полимеров. Так почему замена традиционного алюминия на композитные материалы в гражданской авиации такой не быстрый процесс?

Потому, что мало изобрести высокотехнологичное связующее, нужно ещё разработать технологию его использования в промышленности. Одно дело поместить небольшой образец в печь в лаборатории, и совсем другое — соорудить автоклав для изготовления крупных деталей самолёта. Новые технологии требуют новых материалов и новых подходов в проектировании, производстве и эксплуатации авиационной техники. Поэтому так часто научное открытие от его воплощения на практике отделяет не одно десятилетие, а за каждым маленьким улучшением технологии лежит напряжённая многолетняя работа исследователей.

Один из лауреатов премии Правительства Москвы для молодых учёных 2019 года — кандидат химических наук Борис Анатольевич Булгаков, старший научный сотрудник кафедры химичекой технологии химического факультета МГУ им. М. В. Ломоносова. Он удостоен награды в номинации «Новые материалы и нанотехнологии» за работу, посвящённую исследованию и разработке новых импортозамещающих полимерных композитных материалов.

О важности импортозамещения говорить не будем — это и так очевидно, особенно если учесть, что в нашей стране когда-то были производства и химических волокон, и сырья для высокотехнологичных полимеров, которые мы сейчас вынуждены покупать за границей для производства того же нового отечественного самолёта МС-21. А вот на теме новых материалов хотелось бы остановиться подробнее, тем более что это как раз те самые фталонитрильные полимерные связующие, о которых мы упоминали чуть выше.

Почему мы всё время говорим о фталонитрилах во множественном числе, а не называем конкретные молекулы? Дело в том, что это очень большой класс молекул, которые можно представить состоящими из двух функциональных частей: двух фталонитрильных фрагментов (назовём их образно «руки») и мостика между ними (пусть это будет «тело» мономера). За счёт образования связей между «руками» мономеры объединяются в цепочки — полимерные молекулы. Фталонитрилы могут соединяться друг с другом разными способами: не только одна молекула с другой, но и три молекулы вместе, и даже четыре. За счёт этого образуются сложные трёхмерные полимерные структуры. Разумеется, от того, как соединятся друг с другом молекулы мономеров, будут зависеть свойства получившегося полимерного вещества, например, какая у него будет температурная устойчивость и прочность. Но не станем забывать, что кроме «рук» у фталонитрилов есть ещё и «тело» (или мостик, кому как больше нравится), от которого во многом зависит процессинг и свойства конечной полимерной матрицы.

Есть у фталонитрилов одна особенность, сильно усложняющая их практическое использование — температура, при которой они переходят в жидкое состояние. Она сама по себе довольно высока, но, что ещё хуже, очень близка к температуре, при которой вещество начинает полимеризоваться. Получается, что для того, чтобы качественно пропитать армирующий наполнитель, нужно очень точно выдерживать температурное «окно». Недогреешь — вязкость мономера останется очень высокой, и он не сможет пропитать армирующий наполнитель. А чуть перегреешь — так фталонитрил заполимеризуется ещё до того, как полностью пропитает волокно. Есть и другие ограничения, осложняющие использование фталонитрилов, не последнее из которых — их высокая стоимость.

Все эти сложности приводят к тому, что традиционные технологии получения композитных материалов, вроде вакуумной инфузии (а композитную деталь крыла самолёта МС-21 длиной 25 м изготавливают указанным методом, но с применением эпоксидных смол), для фталонитрильных связующих применять оказывается крайне сложно. Одним из результатов научной работы Бориса Булгакова и его коллег стала разработка как раз таких фталонитрильных связующих (подбора правильного «тела» мономера), которые позволили производить высокотемпературные композиты методом вакуумной инфузии. Хочется надеяться, что технологии производства композиционных материалов на основе фталонитрилов получат достойное развитие, а химическое сырьё для мономеров будет производиться в России, а не за границей.

Керамические материалы: и в печь, и в самолёт

Температура в горячей зоне реактивного двигателя может достигать 1500оС — величина предельная для металлических сплавов. Заменить сплавы могут термостойкие керамические композиционные материалы и покрытия на их основе. Для создания таких материалов необходимо специальное оборудование, а чтобы сделать такое оборудование, нужны свои специальные жаропрочные материалы. В частности, материалы для нагревательных элементов высокотемпературных печей.

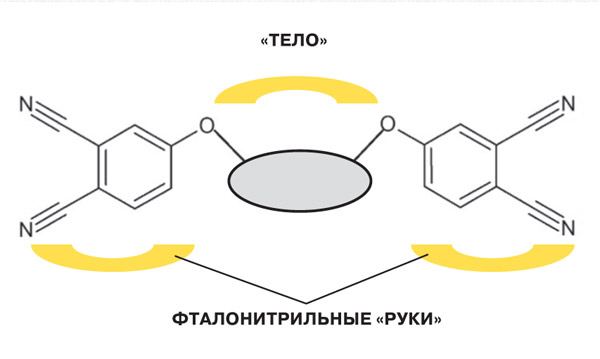

Печи с новыми нагревателями смогут работать на воздухе во всём температурном интервале, необходимом для обжига материалов.

В Институте металлургии и материаловедения им. А. А. Байкова РАН (ИМЕТ РАН) совместно с Институтом структурной макрокинетики и проблем материаловедения им. А. Г. Мержанова (ИСМАН РАН) разработали композиционную керамику на основе дисилицидов молибдена и ниобия или вольфрама, которая может служить материалом для нагревательных элементов. Она не только обладает электрической проводимостью, как у металлов, но и лишена недостатков существующих композитов.

На сегодняшний день нагревательные элементы для высокотемпературных печей, работающих до 1700°С на воздухе, делают из дисилицида молибдена — вещества, впервые синтезированного ещё в 1950-х годах. Особенность дисилицида молибдена в том, что при нагреве выше 1000°С он окисляется и покрывается защитной стекловидной плёнкой из оксида кремния. Если же материал нагреть не так сильно, то такая плёнка не образуется, и через несколько часов твёрдый дисилицид молибдена превращается в порошок. Кроме того, при нагревании и охлаждении печи защитная стекловидная плёнка на дисилициде молибдена растрескивается (из-за разницы коэффициента термического расширения плёнки и нагревателя) и разрушение нагревателя происходит не только при низких (меньше 1000°С) температурах, но и при высоких. Такой керамический нагреватель можно использовать лишь при высоких температурах, а нагрев от комнатной температуры до 1000°С должен проходить максимально быстро, чтобы не вывести из строя дорогостоящую печь. Поэтому сегодня процессы обжига композиционной керамики, идущие при температурах выше 1000°С, приходится проводить в двух печах: сначала провести предварительный обжиг в одной печи до температуры 1200°С (нагреть и охладить до комнатной температуры), а потом переложить в печь с керамическим нагревателем и довести температуру до требуемых 1700°С.

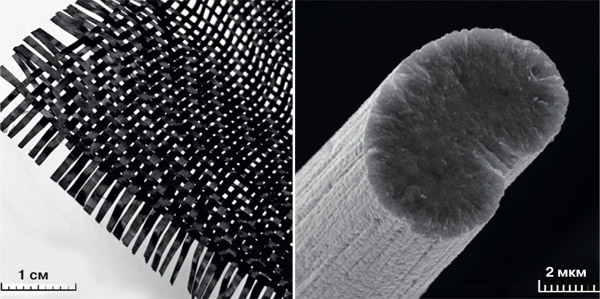

Керамическая ткань и излом волокна карбида кремния под большим увеличением. Иллюстрации предоставлены Дмитрием Титовым.

Сотрудники ИМЕТ РАН создали материалы, устойчивые к разрушению как при высоких, так и при низких температурах, чтобы вместо двух печей пользоваться одной универсальной. Эти материалы представляют собой двойные силициды с формулой (MoNb)Si2 и (MoW)Si2 с добавкой наночастиц оксида алюминия, расположенного в узлах зёрен и порах двойного дисилицида. Именно в этих точках обычно начинается окисление керамического материала, а оксид алюминия тормозит этот разрушительный процесс. Полученная керамика обладает оптимальными прочностью, твёрдостью и электрической проводимостью для использования её в качестве материала для нагревателя печи.

Главное преимущество нагревателей нового поколения — расширение интервала рабочих температур атмосферных печей (печей, работающих на воздухе), что открывает возможности получать с их помощью материалы с новыми свойствами. «Дело в том, что керамика очень чувствительна к условиям обжига. Например, можно получить прозрачную керамику из оксида иттрия, но если слишком быстро проводить процесс спекания, она растрескивается, если слишком медленно, начинают расти зёрна и пропадает прозрачность материала. Если же при спекании не довести её до нужной температуры — немного “припечь”, а потом переложить в другую печь и довести до нужной температуры, керамика опять же не получится прозрачной! То есть, весь процесс спекания надо проводить непрерывно от начала и до конца в одной печи», — объясняет старший научный сотрудник ИМЕТ РАН кандидат технических наук Дмитрий Дмитриевич Титов, удостоенный премии Правительства Москвы для молодых учёных 2019 года совместно с Марианной Геннадьевной Фроловой — соавтором исследования.

Другое применение разработанного материала — поверхностная защита ниобиевых сплавов, используемых в авиастроении. Введение ниобия в керамический композит повышает сродство покрытия к ниобиевому сплаву, благодаря чему оно будет устойчиво к термоударам и механическим нагрузкам. «Такой ниобиевый сплав с покрытием сможет выдерживать более высокие температуры, и самолёт сможет развивать бόльшую скорость», — говорит Дмитрий Титов.

Одна из основных причин ограниченного применения чисто керамических изделий в турбореактивных двигателях — высокая хрупкость. В керамике между частицами нет таких связей, как, например, в полимерах, которые придают материалу эластичность. Однако этот недостаток можно исправить, если в керамику добавить армирующий компонент в виде волокон.

Наиболее часто применяемые армирующие компоненты — углеродные волокна, ткани и нанотрубки. Но эти материалы могут эксплуатироваться лишь до температуры 800°С. Для высокотемпературных применений наиболее перспективны карбидкремниевые текстильные материалы, способные выдерживать нагрев на воздухе выше 1500°С. На сегодняшний день в России отсутствует промышленное производство этих волокон. Сотрудники ИМЕТ РАН совместно с Институтом химии Коми НЦ УрО РАН предложили новый способ получения карбидкремниевой ткани — методом силицирования углеродной ткани парами монооксида кремния. Этот метод не только менее сложен и более дёшев, он даёт возможность получить текстильный материал, чего нельзя сделать другими методами. Испытания, проведённые в ИМЕТ РАН, показали, что прочность получаемого карбидкремниевого волокна на разрыв составила 1500 МПа. Армирование керамики из карбида кремния таким волокном позволяет повысить её прочность и стойкость к образованию трещин до уровня, превышающего параметры металлических композитов, и в 1,5 раза превышающие параметры керамических аналогов. Благодаря тому, что химический состав керамики и волокна (ткани) одинаковый, материал не испытывает внутренних напряжений при циклическом нагреве и охлаждении и может работать при температурах до 1800°С.

Полученный композит SiCf/SiC представляет интерес в качестве высокотемпературного материала для ракетно-космической техники, например, для изготовления лопаток газотурбинных двигателей нового поколения.

Гумус — обезвреживатель токсичных металлов

Среди различных загрязняющих веществ, попадающих в окружающую среду вместе со сточными водами, дымом и пылью промышленных предприятий, особое место занимают тяжёлые металлы. Многие из них обладают не только высокой токсичностью, но и способностью накапливаться в живых организмах и вызывать хронические отравления. Вода — это природная транспортная система для самых разных химических веществ, в том числе и для металлов. Благодаря хорошей растворимости металлы могут «путешествовать» на большие расстояния, попадая в итоге вместе с продуктами сначала на стол, а потом и внутрь нашего организма.

Больше всего гумусовых веществ содержит верхний слой почвы. Из него они легко попадают в природные водоёмы. Фото: www.piqsels.com/CC0/PD.

В воде металлы находятся в разных формах. Это могут быть свободные ионы, комплексы с различными молекулами, или же металлы могут закрепляться на поверхности миниатюрных частиц. От формы будет зависеть не только растворимость металла в воде, но и его способность проникать в живые организмы. Считается, что если металл окружён органическими молекулами, то его биодоступность снижается и он становится не так опасен для водных организмов. Неорганическая «шуба» или вовсе её отсутствие, напротив, повышают способность металла проникать внутрь клеток. Правда, есть и исключения — такой органический комплекс ртути, как метилртуть, очень ядовит, а его токсичность даже выше, чем у обычной ртути.

Каждый природный водоём по-своему уникален, и с химической точки зрения тоже. Кислотность и жёсткость воды, содержание микроэлементов, различные органические примеси, которыми богаты реки и озёра, — от всего этого зависит, в каком виде металлы будут находиться в воде.

Важнейшие органические вещества, встречающиеся в природных водоёмах, — это гумусовые соединения. В воду они попадают преимущественно из почв. Гумусовые вещества, такие как фульвокислоты и гуминовые кислоты, вносят наибольший вклад в «обезвреживание» металлов в воде, то есть в перевод их в безопасные формы. России, можно сказать, повезло: на территории нашей страны широко распространены воды с высокими концентрациями гумусовых веществ, способных снижать токсичность металлов. Однако существующие нормативы каче-ства вод не учитывают подобные особенности природных водоёмов. В то же время прямое определение форм металлов в воде — сложная аналитическая задача, поэтому исследователи ищут методы, с помощью которых по химическому составу вод можно прогнозировать, в какой форме находятся металлы, а значит, и степень их токсичности.

В Институте геохимии и аналитической химии им. В. И. Вернадского РАН (ГЕОХИ РАН) изучили состав и особенности гумусового вещества в типичных почвах разных природных зон России: тайги, смешанных лесов и степей. На основе полученных данных рассчитали формы нахождения металлов в природных водах этих зон, что даёт возможность определять, опасны ли они живым организмам. Гумусовое вещество выделяли из почв зон северной тайги на Кольском полуострове, смешанных лесов в Московской области и степей в Воронежской области.

Образцы гумусового вещества из разных природных зон отличаются по химическому составу, в том числе по общему содержанию функциональных химических групп (-ОН, -NH, -CHn, -C(O)OH, -C = C-). В образцах из зоны тайги преобладают группы, содержащие атомы кислорода, а в степных зонах в гумусовом веществе присутствуют углеводороды, в том числе ароматические. Эти особенности влияют на способность гумусового вещества соз-давать комплексы с разными металлами. Чем более прочная связь образуется между металлом и гумусовым веществом, тем более устойчивым получается комплекс, а значит, и более безопасным для живых организмов.

Действительно, в разных природных зонах устойчивость комплексов одного и того же иона металла с гумусовым веще-ством различна. Так, гумусовые вещества из зоны северной тайги намного сильнее удерживают растворённое железо, чем гумусовые вещества из степей. А вот с медью ситуация противоположная — «степные» гумусовые вещества медь удерживают намного лучше. Такие металлы, как кальций и магний, определяющие жёсткость воды, за редким исключением не связываются с гумусовым веществом. Только если в воде будут отсутствовать железо, алюминий и медь, у гумусовых веществ из зон северной тайги, смешанных лесов и степей получится связать магний почти на 90%. Тяжёлый металл стронций практически не удерживается гумусовым веществом. Степень связывания железа для большинства озёр при высоком содержании растворённой органики достигает 99% и более. Удерживать алюминий у гумусовых веществ получается только в случае, если в водоёме нет железа — его основного «конкурента». Степень связывания меди с гумусовым веществом зависит уже от содержания в воде и железа и алюминия.

В целом, по результатам исследований стало ясно, что содержание металлов в природных водах и разнообразие их форм зависит от наличия в воде гумусового вещества. Содержание и свойства по-следнего определяются, в свою очередь, свойствами окружающих водоёмы почв. Кроме того, во всех изученных зонах железо, алюминий и медь — главные конкуренты другим металлам за связывание в органические комплексы, и вероятность деактивации других металлов в их присутствии очень низкая. В том числе это относится к таким токсичным металлам, как кадмий, свинец, марганец, никель. Причём в зависимости от природно-климатической зоны алюминий и медь меняются местами по конкурентной способности образования комплексов с гумусовыми веществами.

Проведённый в ГЕОХИ РАН цикл работ отмечен премией Правительства Москвы молодым учёным 2019 года — её получила Марина Ивановна Дину, одна из ведущих участников исследования, результаты которого помогут более реально оценивать экотоксикологическую ситуацию в том или ином регионе и корректировать нормативы качества вод.

Материалы подготовили кандидаты химических наук Максим Абаев и Татьяна Зимина.